Der Schmelzpunkt vom reinen Wolfram ( engl. Tungsten ) liegt bei ca. 3.400°C. Der größte Wolframproduzent ist China mit ca. 60.000 Tonnen und einem Weltmarktanteil von ca. 75%. Die wichtigste Anwendung ist oder war in der Leuchtmittelindustrie. Dort wurde Wolframcarbid als Glühwendel in Leuchtmitteln eingesetzt.

Vorteile vom Wolframcarbid als Hartmetall sind die Verschleißfestigkeit und die hohe Härte auch im höheren Temperaturbereich.

Das Wolframcarbid wurde erstmals im Jahre 1914 hergestellt. Es zeichnet sich durch seine hohe Härte ca. 2.300HV aus, nur Diamant ist noch härter. Zur Herstellung von Wolframcarbid-Hartmetall wird z.B. Kobalt oder Nickel als Bindemittel mit bis zu 17% Anteil zugemischt.

Für Vollhartmetall-Werkzeuge wird das Gemisch aus Wolframcarbid und Kobalt/Nickel gemischt, gepresst und dann soweit und solange erhitzt, dass die Stoffe verschmelzen oder gesintert werden.

Einsatzgebiet des Hartmetalls Wolframcarbid sind z.B. Fräser, Wendeschneidplatten, Ringe, Umformwerkzeuge, Ziehsteine oder Gewindematrizen.

Wolframcarbid kann aufgrund seiner Härte nur mit Diamantwerkzeugen oder durch Erodieren zerspant werden.

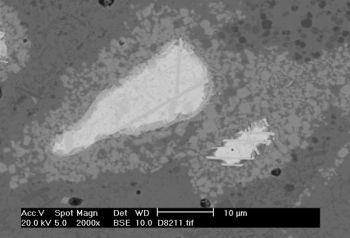

Neben dem Wolframcarbid WC wird beim Flammspritzen durch HVOF außerdem auch das Wolframschmelzcarbid W²C-WC beim Pulverflammspritzen eingesetzt. Das Wolframschmelzcarbid entsteht durch Aufkohlen von Wolfram und Kohlenstoff und dem Schmelzen in einem Schmelztiegel. Anschließend wird das Wolframschmelzcarbid gebrochen und dann feinst vermahlen. Es werden dabei Korngrößen von 15µm bis 50µm angestrebt.

Hochgeschwindigkeits-Flammspritzen (HVOF) mit Wolframcarbid

(1) Brenngas/Sauerstoff (2) Pulver + Fördergas

(3) Brennerdüse mit oder ohne Wasserkühlung

(4) Brenngas-/Sauerstoff-Flamme und Spritzpartikel (5) Werkstück

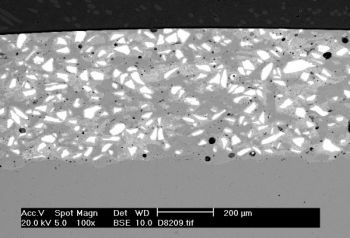

Die HVOF-Flammspritzpulver WC/Co und WC/Ni werden gasverdüst. Dabei entstehen feinste Partikelgrößen von ca. 10-50µm, die ähnlich einem Popcorn aussehen. Diese Wolframcarbid-Partikel werden durch HVOF angeschmolzen und auf die Bauteiloberfläche aufgeschossen. Hierbei entsteht eine Härte von bis zu 1.200HV.

Cremer Beschichtungstechnologie ist Ihr Partner für Verschleißschutz mit Wolframschmelzcarbid und Wolframcarbid-Beschichtungen mit Schichtstärken bis zu 1,5mm.

Eine Verschleißschutz-Beschichtung mit Wolframcarbid wird entweder mit HVOF ( Hochgeschwindigkeits-Flammspritzen) oder dem Pulverflammspritzen mit nachträglichem Einschmelzen/Sintern nach DIN EN ISO 14920:1999 ausgeführt.

Wir haben durch diese beiden Flammspritzverfahren eine Vielzahl von Möglichkeiten um eine Hartmetall Verschleißschutz-Beschichtung von Wolframcarbid-Legierungen anzubieten.

Die Schichtstärken zum Verschleißschutz liegen beim HVOF-Wolframcarbid von 0,1-0,5mm. Beim Pulverflammspritzen wird eine Verschleißschutz-Beschichtung durch Wolframkarbid-Hartmetall von 0,3-1,5mm durch Einschmelzen/Sintern/Aufsintern aufgebracht.

Das Pulverflammspritzen der Wolframcarbid Verschleißschutz-Beschichtung mit Einschmelzen bei ca. 1.000°C hat allerdings zur Folge, dass sich ein Bauteilverzug einstellen kann. Als Grundwerkstoff wird meistens ein kohlenstoffarmer Werkstoff eingesetzt wie z.B. St52-3, C40 oder auch 1.4301 und 1.4571 um eine Rissbildung zu vermeiden.

Pulverflammspritzen mit Wolframcarbid

(1) Acetylen/Sauerstoff (2) Pulverbehälter (3) Brennerdüse (4) Fördergas + Pulver

(5) Acetylen-/Sauerstoff-Flamme und Spritzpartikel (6) Werkstück

Die Hartmetall-Beschichtung zum Verschleißschutz mit Wolframcarbid bei HVOF kann auf fast alle Metall-Werkstoffe aufgebracht werden. Diese dürfen nicht nitriert sein, oder müssen eine geringere Härte als 55HRc aufweisen.

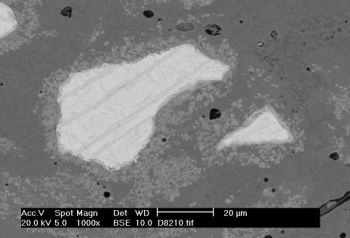

Beim Pulverflammspritzen wird durch das Einschmelzen/Sintern/Aufsintern die NiCrBSi-Matrix von ca. 60HRc bei 1.000°C so plastisch gemacht, dass beim Erkalten eine gasdichte Verschleißschutzbeschichtung entsteht. Die Wolframcarbid Hartmetall-Partikel bleiben je nach Herstellungsart vollständig und fein verteilt in der Matrix liegen, da der Schmelzpunkt erst bei ca. 3.400°C liegt. Die Matrix von NiCrBSi kann als Edelstahl-Rostfrei angesehen werden.

Für HVOF-Flammspritzen gilt die Temperatureinschränkung nicht. Hierbei wird der Grundwerkstoff gleichmäßig auf max. 150°C für die Wolfarmcarbid Hartmetall-Beschichtung erwärmt. Dadurch entsteht weder Verzug noch eine Gefügeveränderung des Bauteils.

Für dieses Verfahren stehen viele verschiedene Wolframcarbid-Legierungen zu Verfügung.

Wolframkarbid Werkstoffe zum Pulverflammspritzen mit nachträglichem Einschmelzen von selbstfließenden Legierungen nach DIN EN ISO 14920:1999 und deren Zusammensetzung nach DIN EN 1274 ( alt DIN 32529:1983-10, DIN 32529-1:1976-02 )

Metalllegierungen und Verbundwerkstoffe 4.2 ( Standardauflistung Cremer )

4.2.1 Selbstfließende Legierungen + Kurzzeichen

2.13 NiCrWBSi 64 11 16 Metco 36C / Metco 31C ( WC-Co-Anteil )

Karbidhärte ca. 75HRc , auch mit WSC ( Wolfram-Schmelz-Karbid )

Der Wolframkarbid-Anteil kann durch uns bis zu 50% verändert werden. Desweiteren kann auch die Matrixhärte von ca. 60HRc verändert werden.

4.4 Wolframkarbide mit Metall, Wolframkarbide mit Metalllegierungen und Verbundwerkstoffe

11.2 WC

11.3 W²C/WC

11.4 W²C

11.6 WC/Co 94 6

11.7 WC/Co 88 12

11.9 WC/Co 83 17

11.10 WC/Co 80 20

11.11 W²C/Co

11.12 WC/Ni 92 8

11.13 WC/Ni 88 12

11.14 WC/Ni 85 12

11.15 WC/Ni 83 17

11.16 WC/Co/Cr 86/10/4

11.18 WC/Co/Cr 86/6/8

11.19 WCrC/Ni 93 7

Einsatzgebiete für die unterschiedlichen Wolframkarbid Verschleißschutz-Beschichtungen, z.B.:

Förderschnecke, Schneckenflügel, Mischwerkzeuge, Mischer, Rührer, Rührwerke, Umlenkrolle, Drahtziehkonus, Drahtziehring, Wellenschutzhülse, Wellenschonbuchse, Lüfter, Mühlenbau, Zerkleinerer, Landwirtschaftliche Messer, Pumpenwellen, Rollgangsrollen, Diabolorollen, Umlenkrollen, Kolbenstangen, Gleitringdichtungen, Stopfpackungen, Müllverbrennungsanlagen

Mehr Info: Drahtflammspritzen | Pulverflammspritzen | Hochgeschwindigkeitsflammspritzen

Diese Website nutzt Google Maps

Klicken Sie hier, um es permanent zu aktivieren. Ich stimme zu, dass mit der Nutzung Daten an Google übertragen werden. Hinweis: Sie können Ihre Einwilligung jederzeit für die Zukunft widerrufen, indem Sie den Cookie dlh_googlemaps löschen. Detaillierte Informationen zum Umgang mit Nutzerdaten finden Sie in unserer Datenschutzerklärung.

Kontaktdaten

Adresse

Cremer Beschichtungstechnologie GmbH

Baukloh 16

58515 Lüdenscheid

fon 0049 2351 679309-0

fax 0049 2351 679309-99